酸化膜・窒化膜の形成技術と課題

シリコン酸化膜や窒化膜といった絶縁膜は、半導体製造に欠かせない基礎材料であり、デバイスの動作安定性や信頼性を左右する重要な役割を担っています。これらの膜は、単に電気を遮断するだけでなく、表面保護や拡散バリア、加工時のマスク機能など、工程ごとに異なる機能を果たします。とくに熱酸化や熱窒化といった加熱処理による成膜プロセスは、安定した膜質と均一性が求められる場面で広く活用されてきました。

本記事では、シリコン酸化膜の特徴と形成技術、バッチ処理の仕組み、さらには枚葉処理や窒化膜形成における課題と対策まで、プロセス技術の全体像を詳しく解説します。

加熱処理による酸化膜の形成

加熱処理を用いた酸化膜の形成は、半導体プロセスの初期工程として広く活用されており、デバイスの基盤となる絶縁層を担います。ここでは、シリコン酸化膜の役割から、その形成に用いられる熱酸化プロセスの基本について詳しく見ていきます。

シリコン酸化膜の基本と役割

シリコン酸化膜(SiO₂)は、半導体製造において最も基本的かつ重要な薄膜材料のひとつです。絶縁性が高く、化学的にも熱的にも安定しているため、デバイス内部の電気的干渉を防ぐ絶縁層として広く活用されています。たとえば、MOSトランジスタではゲート電極とチャネル領域の間に設けられ、電気信号の制御を行うためのゲート絶縁膜として機能します。この膜の品質はトランジスタの動作に直接影響を与えるため、膜厚の均一性や界面の清浄性が極めて重要です。

また、酸化膜は「エッチストッパ」としても活用されます。エッチング工程においては、加工対象とそれ以外の領域を明確に分ける必要がありますが、酸化膜をあらかじめ形成しておくことで、化学的に強い保護層として作用し、過剰な削り込みを防ぐことができます。さらに、酸化膜は拡散バリアとしても用いられ、特定の不純物の拡散を抑える層として機能します。たとえば、ボロンやリンといったドーパントの拡散を制御する際にも、酸化膜が有効です。

製造工程の初期段階では、ウェーハ表面のネイティブ酸化膜を除去した後、再酸化によって改めて高品質な酸化膜を形成します。これにより、後工程での成膜やパターニングにおいて、膜の密着性や界面安定性が向上します。さらに、酸化膜はレジスト剥離後のクリーニングにも耐えられる耐薬品性を持ち、プロセス全体を通して高い信頼性を維持できるのが大きな特長です。

このように、シリコン酸化膜は単なる絶縁材料ではなく、保護、停止、拡散防止、表面安定化といった複数の機能を併せ持ち、半導体デバイスの性能と歩留まりを左右する不可欠な要素となっています。微細化が進む現在においても、その重要性は変わらず、むしろますます高度な膜品質が求められています。

酸化プロセスの仕組み

シリコン酸化膜(SiO₂)の形成には、主に熱酸化(Thermal Oxidation)と呼ばれるプロセスが用いられます。この手法は、シリコン基板を800〜1200℃の高温に加熱し、酸素(O₂)または水蒸気(H₂O)を酸化剤として導入することで、シリコン表面と化学反応を起こさせ、表層に酸化膜を生成するものです。シリコンは酸素との親和性が高く、酸化反応が進行しやすい性質を持つため、このプロセスは自然かつ安定した成膜が可能となります。

酸化方法には「ドライ酸化」と「ウェット酸化」があり、それぞれに用途と特徴があります。ドライ酸化は酸素のみを用いたプロセスで、成膜速度は比較的遅いものの、緻密で高品質な膜が得られるため、ゲート絶縁膜など高精度が求められる用途に最適です。一方、ウェット酸化は水蒸気を用いることで反応速度を大幅に高め、短時間で厚膜を形成できるため、パッシベーション層やエッチストッパ層などに適しています。

酸化炉は石英製の反応管内に複数のウェーハを一度に処理できるバッチ処理型が主流で、装置構成は比較的シンプルです。複雑なガス供給やプラズマ制御を必要とするCVDやスパッタリングに比べ、構造的な安定性が高く、プロセスの再現性にも優れています。この点からも、熱酸化は高品質な酸化膜を形成する手法として長年にわたり広く採用されてきました。

ただし、プロセス全体に時間を要し、高温処理が避けられないため、熱に弱い材料や構造への適用には制限があります。そのため、微細化が進む近年では、酸化処理と他の低温プロセスとの組み合わせが検討されることも増えています。とはいえ、酸化プロセスはその信頼性と膜質の優位性から、今なお多くの工程で中核的な役割を担っています。

酸化処理に用いる装置と工程

酸化膜の品質を安定して確保するには、使用する装置や処理方式に関する理解が欠かせません。この章では、バッチ処理型の酸化炉の活用法とプロセス上の工夫、さらに枚葉処理装置への展開について解説します。

バッチ処理による酸化炉の活用

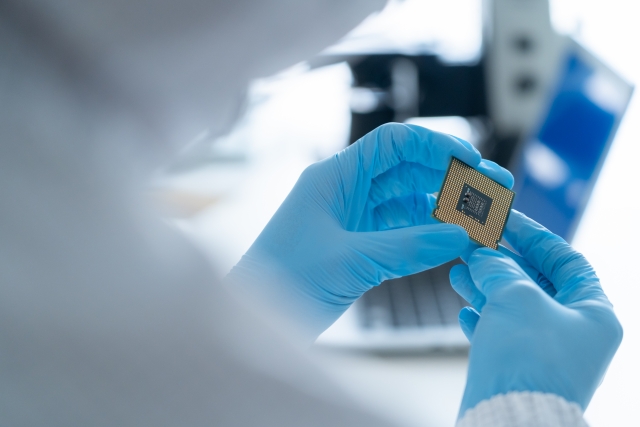

シリコン酸化膜を安定かつ高効率に形成するための主流な手法が、バッチ処理型の酸化炉を用いた高温酸化プロセスです。これは複数枚のシリコンウェーハを同時に処理できる方式で、生産性の向上と膜質の均一化を両立させるために広く利用されています。プロセスでは、ウェーハを石英製の「ボート」と呼ばれる治具に垂直に並べ、それを石英管内に挿入して酸化炉へ一括で投入します。

酸化炉内は、一般に800〜1200℃に加熱された状態で酸素または水蒸気が導入され、炉内全体に酸化剤が均等に行き渡るよう設計されています。しかし、高温下ではわずかな温度分布のムラが酸化膜の膜厚や組成に影響を与えるため、プロセスの安定性を維持するには温度均一性の確保が不可欠です。そこで重要な役割を果たすのが「ダミーウェーハ」です。これは実際の製品として使用しないウェーハで、プロセス中の熱分布やガス流れを一定に保つ目的で、バッチの先頭や末尾に配置されます。

ダミーウェーハを適切に配置することで、すべての製品ウェーハにおいて均一な膜厚と高い再現性を実現でき、最終的な歩留まりの向上や膜の信頼性確保につながります。特に微細な回路が形成される先端デバイスでは、数ナノメートルの膜厚変動が電気特性に大きな影響を及ぼすことがあるため、このプロセス管理は極めて重要です。

酸化炉はシンプルな構造ながら、プロセスの安定運用には緻密な温度制御、ガス流量制御、そしてウェーハの配置設計が不可欠です。こうした技術的な工夫を積み重ねることで、バッチ処理方式は今なお量産現場で高い信頼を得ており、成膜工程の中核的な位置を占めています。

枚葉処理と装置メンテナンスの課題

バッチ処理による酸化プロセスは、複数のウェーハを同時に処理できるため、量産に適した高い生産効率を誇ります。しかしその一方で、処理時間が長く、装置全体にかかる熱的・化学的ストレスも大きいため、定期的な炉内清掃や部品の交換が必要となるなど、保守面での負担が課題とされています。特に酸化剤として水蒸気を使用するウェット酸化では、反応生成物による堆積物が石英管内に蓄積しやすく、プロセスの長期安定性を損なう要因となります。

このような課題に対応するため、近年注目されているのが「枚葉式酸化装置(Single Wafer Oxidation Furnace)」です。これは1枚のウェーハごとに処理を行う方式で、バッチ処理に比べて短時間かつ高精度に酸化膜を形成できる点が特長です。1枚ずつの処理により、温度制御や酸化剤の供給量、処理時間などを個別に最適化できるため、プロセスの自由度が高くなり、膜厚や膜質のばらつきが大幅に抑えられます。

さらに、装置構造が比較的コンパクトであるため、炉内の清掃やメンテナンスの手間も軽減され、装置の稼働率向上につながります。大量生産には不向きという印象を持たれがちですが、プロセス条件の検証や高付加価値デバイスの製造、工程の柔軟性が求められる開発用途では、むしろ利点が際立ちます。

とはいえ、枚葉処理は装置数が増加しやすく、フットプリントや初期投資が大きくなる傾向もあります。そのため、バッチ処理との使い分けが鍵となり、製造ラインの特性や製品仕様に応じた最適な装置構成が求められています。生産性と柔軟性、そして保守性をどう両立させるかが、今後の酸化処理工程における重要なテーマといえるでしょう。

酸化プロセスと類似した膜形成技術

酸化膜に加えて、シリコン窒化膜も重要な絶縁層として多くの場面で用いられています。このセクションでは、窒化膜の特性や形成方法、そして製造工程における課題と対応策について取り上げます。

シリコン窒化膜の形成と課題

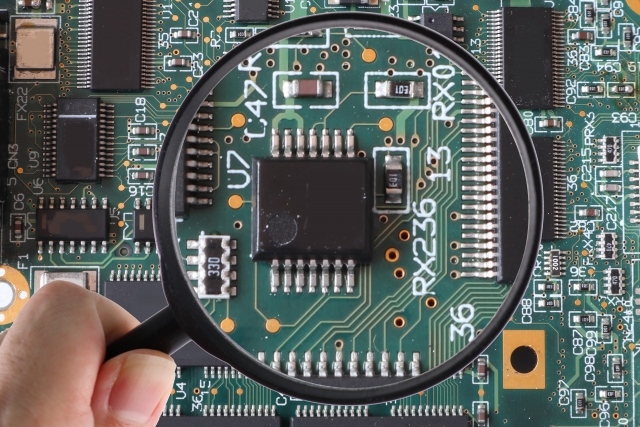

シリコン窒化膜(Si₃N₄)は、酸化膜と並んで半導体プロセスにおいて重要な絶縁材料のひとつです。主に保護膜やバリア膜として利用されるこの膜は、非常に高い緻密性と優れた化学的安定性を備えており、湿気や化学薬品に対する耐性が求められる工程や構造で多用されます。たとえば、メモリデバイスのパッシベーション層、メカニカルストレスを制御するテンション膜、さらには選択的エッチングのマスク層などに活用されています。

シリコン酸化膜と比較すると、窒化膜は水分の透過性が極めて低く、腐食や電気的リークを防ぐ役割を果たす点で特に優れています。熱的にも安定しており、高温環境下での劣化が起こりにくいため、高信頼性が求められるデバイス構造に適しています。

このシリコン窒化膜は、主に熱窒化プロセスまたはLPCVD(低圧化学気相成長)により形成されます。熱窒化では、シリコン基板を高温に加熱し、アンモニア(NH₃)や窒素(N₂)などの反応ガスと接触させて膜を成長させます。ただし、酸素と比べて窒素はシリコンと結合しにくく、反応速度が遅いため、膜の形成にはより長い時間が必要です。その結果として、処理効率が低下し、量産ラインにおけるスループットにも影響を及ぼす場合があります。

この課題に対処するため、近年ではプラズマ支援型の窒化プロセス(プラズマ窒化)や、LPCVDによる高効率な窒化膜形成技術が導入されつつあります。これにより、膜質を維持しつつ、より短時間での成膜が可能となりつつありますが、依然としてプロセス条件の最適化には高度な制御技術が求められます。

シリコン窒化膜は、高性能・高密度な次世代デバイスの信頼性確保に貢献する素材である一方、工程上の制約も抱えており、今後の成膜技術の進化がその普及と活用範囲を大きく左右するといえるでしょう。

まとめ

シリコン酸化膜およびシリコン窒化膜は、半導体デバイスの絶縁・保護・加工制御において欠かせない材料です。酸化膜は、ゲート絶縁膜やエッチストッパとして多用途に使われ、熱酸化プロセスによって高品質な膜が安定して形成されます。

バッチ処理による酸化炉は大量処理に適している一方、温度管理や装置保守に課題があり、近年では柔軟性に優れた枚葉処理装置の活用も進んでいます。一方、窒化膜は高いバリア性と耐久性を持つ反面、形成速度が遅く、熱窒化プロセスではスループットへの影響も無視できません。

こうした背景から、プロセス選定には膜機能、歩留まり、装置特性を総合的に考慮することが求められています。加熱処理による成膜技術は、今後の微細化・高性能化においても基盤技術としての役割を担い続けるでしょう。